Contenidos de interés:

La importancia de la metalurgia

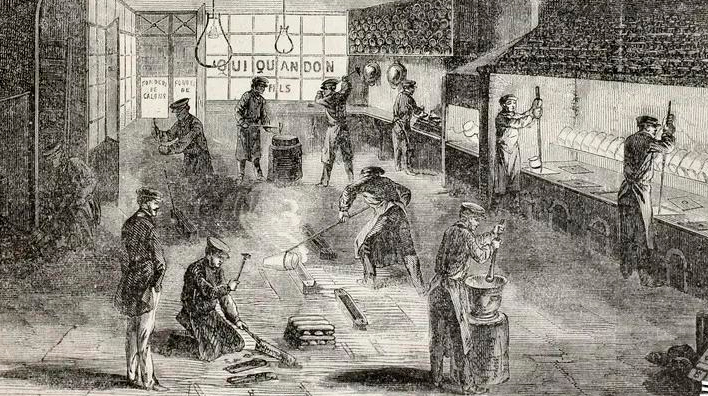

La última causa en gran parte de los cambios históricos, sociales y culturales es la acumulación gradual del conocimiento humano del entorno, desde la fundición de los primeros metales hasta los últimos avances en calderería pesada o calderería industrial.

El ser humano utiliza los materiales de su entorno, entre ellos el fuego y los metales, para satisfacer sus necesidades y un mayor conocimiento humano del fuego y los metales permite satisfacer las necesidades humanas de forma más eficiente.

El fuego y los metales tienen propiedades particulares y el conocimiento humano de esas propiedades aumenta con el tiempo en un orden determinado.

El aumento de los conocimientos humanos sobre cómo crear temperaturas cada vez más altas permite fundir una gama más amplia de minerales y metales.

Los minerales y metales que podían fundirse a temperaturas más bajas se utilizaron antes que los minerales y metales que tenían puntos de fusión y fundición más altos.

Así, el cobre y su aleación, el bronce, se utilizaban antes que el hierro y su aleación, el acero. Los metales puros, como el cobre y el hierro, se utilizaban antes que las aleaciones, como el bronce y el acero, ya que la fabricación de aleaciones es más complicada que la de metales puros. Los conocimientos más simples se adquieren primero y los más complejos después.

El orden de los descubrimientos determina el curso de la historia social y cultural de la humanidad, ya que el conocimiento de nuevos y más eficaces medios de fundir minerales y metales, da lugar a una nueva tecnología, que contribuye al desarrollo de nuevos sistemas sociales e ideológicos. Esto significa que la historia social y cultural de la humanidad, tuvo que seguir un curso particular, un curso que fue determinado por las propiedades de los materiales en el entorno humano.

La historia de la metalurgia se desarrolló en un orden relacionado con las propiedades de los metales disponibles para el ser humano, y con el conocimiento humano cada vez mayor de esas propiedades, y de cómo crear entornos de temperatura cada vez mayor, que permitieran fundir, fundir y alear metales con otros metales.

La historia de la metalurgia comenzó con el uso de los metales nativos, que son los que no están unidos a un mineral. Estos metales nativos son bastante raros, por lo que el uso generalizado de los metales comenzó realmente cuando los seres humanos aprendieron a extraer los metales de sus menas, un proceso conocido como fundición.

Antes de la civilización en su obra, Colin Renfrew describió el desarrollo de la metalurgia del cobre y el bronce en Oriente Próximo. Este desarrollo en general tiende a seguir una serie de pasos. Estos han sido bien documentados en el Cercano Oriente por Theodore Wertime, y pueden ser enumerados como:

Uso simple del cobre nativo: El cobre nativo (cobre casi puro tal y como se encuentra en la naturaleza) se da de forma bastante generalizada en muchas regiones donde hay minerales de cobre.

En la mayoría de las zonas, es posible que el cobre se haya valorado primero simplemente como otro mineral o piedra atractiva, al igual que el hierro meteórico se utilizaba en Oriente Próximo para fabricar sellos cilíndricos, junto con toda una serie de piedras atractivas mucho antes de que se explotaran sus propiedades metálicas.

- Martilleo en frío del cobre nativo: Pronto se comprobaría que este nuevo mineral no se fracturaba al martillarlo tan fácilmente como otras piedras. El modelado mediante el martilleo era una forma obvia de trabajar.

- Recocido del cobre nativo: El martilleo repetido en frío hace que el cobre se vuelva frágil y que el objeto se fracture. Si se calienta en un fuego abierto y se martilla en caliente, se evita esta fragilidad. El martilleo en frío puede utilizarse para terminar el objeto y para obtener bordes cortantes más duros si se desea.

- Fundición del cobre a partir de minerales: Esto representa un notable avance. Los propios minerales suelen tener colores brillantes, como la azurita (azul) y la malaquita (verde). Los minerales de óxido y carbonato se reducen más fácilmente que los de sulfuro, y se necesita una temperatura de unos 700°C, que puede alcanzarse sin la construcción de un horno complicado.

- Sin embargo, sólo pueden obtenerse piezas bastante pequeñas e irregulares de este modo, a menos que se deje escurrir el cobre a una temperatura más alta.

- Fundir el cobre en un molde abierto: La fundición requiere un calentamiento hasta el punto de fusión del cobre, 1.083°C, y permite obtener piezas en bruto de buen grosor con la forma deseada. A continuación, se sigue trabajando mediante el recocido y el martilleo en frío.

- La fundición y el uso del molde de dos piezas: Con estos métodos se pueden obtener formas más complicadas. Los agujeros de los ejes, por ejemplo, pueden producirse durante la fundición introduciendo un núcleo de carbón en el molde. Un molde de dos piezas permite obtener una forma más elaborada que en un molde de una pieza, en el que la superficie superior de la colada es siempre plana.

- Aleación con arsénico o estaño: El bronce con arsénico y el bronce con estaño son mucho más resistentes que el cobre puro, por lo que es menos probable que los objetos se rompan al utilizarlos. La aleación también puede mejorar la dureza, y también el proceso de fundición, evitando la formación de agujeros de soplado hechos por los gases disueltos en la masa fundida al salir de la solución al enfriarse.

- Fundición a la cera perdida: Se hace un modelo de cera con la forma de la pieza de bronce deseada y se recubre con arcilla que forma el molde. La cera se funde cuando se vierte el bronce fundido para sustituirlo en el molde. El propio molde se rompe y se retira cuando el bronce se enfría. De este modo, se pueden producir piezas de fundición de formas mucho más elaboradas.

Por supuesto, son posibles otros desarrollos, y la historia no se detiene aquí. Es importante señalar que cada paso depende en cierta medida del anterior y, de hecho, la secuencia puede considerarse como una competencia creciente en pirotecnia, en la manipulación de materiales a altas temperaturas.

En cada etapa intervienen habilidades cada vez más especializadas, y la fundición eficiente del bronce suele requerir algún tipo de horno en el que se pueda controlar el flujo de aire.

En Oriente Próximo, las etapas 1 y 2, y probablemente también la 3, se alcanzaron muy pronto en una amplia zona.

Muchos de los primeros asentamientos neolíticos conocidos, como Ali Kosh en Irán, y Catal Huyuk y Cayonu en Turquía (este último quizás ni siquiera era una comunidad agrícola), han dado lugar a hallazgos de cobre nativo.

- Cobre nativo: La etapa 4 está documentada en Catal Huyuk alrededor del 6000 a.C. en años de radiocarbono. Los estadios 5 y 6 son más tardíos; el primer caso del que se tiene constancia, aún no documentado por análisis metalúrgicos, es una cabeza de maza procedente de Can Hasan, en Turquía, datada en torno al año 5000 a.C. en años de radiocarbono.

- La aleación con estaño: Etapa 7 de esta secuencia, fue un desarrollo mucho más tardío y se observa alrededor del 3000 a.C. (c. 2400 a.C. en años de radiocarbono) en el Cercano Oriente, el Egeo y los Balcanes. Es también en esta época cuando se observa por primera vez la fundición a la cera perdida, fase 8.

Una secuencia similar de desarrollo puede demostrarse también en los Balcanes. La etapa 1 está documentada por el hallazgo de cuentas en el cementerio de Cernica, en Rumanía, descritas como de «mineral de cobre«, lo que en este caso implica que se trata de mineral y no de cobre nativo puro, trabajado de la misma manera que las cuentas de piedra o concha.

Cernica es contemporánea de la anterior cultura Vinca, y debe datarse casi en el 5000 a.C. en años naturales. Un poco después de esta época, pero todavía antes del 4700 a.C., se encuentran leznas y pequeños objetos de cobre nativo en la cultura Vinca y sus contemporáneos balcánicos.

El primer indicio científicamente documentado de la fase 3, el trabajo en caliente, procede de un yacimiento del oeste de la URSS, fechado antes del 4.000 a.C. Se trata de un anzuelo de cobre calentado a 300°C y trabajado hasta darle forma.

Las herramientas fabricadas con cobre fundido, que se reconocen por su mayor contenido de impurezas menores, aparecen aproximadamente en la misma época.

Los avances más llamativos, que ilustran las etapas 5 y 6, se observan en la cultura Gumelnitsa. Allí, ciertamente antes del 4000 a.C. en años calendarios, se fundieron impresionantes hachas, con el orificio del eje ya en posición. El examen realizado por J. A. Charles muestra que estas hachas fueron fundidas en moldes abiertos, con el agujero del astil ya colocado en lugar de ser perforado posteriormente. Se han encontrado varias estratificadas en yacimientos de Bulgaria, entre ellos Chotnitsa, y una de ellas se incluyó en un tesoro de hachas planas o cinceles en un poblado de la cultura Vinca en Yugoslavia.

A partir de esta forma se desarrolló el hacha-adze, con su borde de trabajo en cada extremo.

Algunos de estos objetos son magníficos, y su fabricación puede haber comenzado antes del 4000 a.C., y debe haber continuado durante un largo período después de esta época. Pero parece que la aleación no se practicó en los Balcanes hasta la Edad del Bronce, a partir de alrededor del 2500 a.C. en años naturales, casi al mismo tiempo que se inició en el Egeo y el Próximo Oriente.

Este desarrollo gradual y lógico, que llevó al menos mil años, desde el primer uso tentativo del cobre y del mineral de cobre hasta la fundición consumada de las herramientas de pozo, refleja claramente los considerables avances de la pirotecnia. Pero es importante tener en cuenta que, al menos en la edad del cobre, fue la cerámica y no la metalurgia la que lideró la innovación pirotécnica.

Los primeros agricultores neolíticos de Europa ya disponían de hornos para tostar el grano y cocer el pan; se han encontrado ejemplos en el yacimiento neolítico de Nea Nikomedeia, en el norte de Grecia. Y desde el principio los agricultores de los Balcanes eran consumados alfareros. En la primera cultura de Vinca se podían alcanzar temperaturas de hasta 700°C u 800°C para la cocción de la cerámica.

Es especialmente significativo que la atractiva cerámica decorada con grafito de la cultura Gumelnitsa requiriera condiciones de cocción aún más exigentes. El grafito se quema, si se cuece en condiciones de oxidación donde el suministro de aire no es limitado, a una temperatura superior a 700°C. Está claro que la cerámica se cocía a esta temperatura en condiciones en las que el flujo de aire se regulaba cuidadosamente. Todavía no está claro si esto implicaba el uso de algún horno de alfarero más elaborado, pero ciertamente indica un creciente dominio en el control de los materiales a altas temperaturas.

Todo esto había surgido en Bulgaria y el sur de Rumanía, donde se producía cerámica decorada con grafito, ya antes del 4500 a.C. Y el desarrollo de la tecnología cerámica parece lógico, para el que no es necesario invocar ninguna influencia externa. Lo apasionante es que estas condiciones no estaban tan lejos de las necesarias para la fundición y el moldeado del cobre: una temperatura de 1100°C y el control del aire para proporcionar una atmósfera reductora.

Visto desde un punto de vista puramente tecnológico, el desarrollo de la metalurgia del cobre en los Balcanes ya estaba anunciado por las habilidades del alfarero.

Desde el punto de vista técnico, por tanto, es totalmente posible que la metalurgia se desarrollara de forma independiente en los Balcanes. Los recursos naturales estaban disponibles, así como la habilidad pirotécnica. Pero esto no demuestra por sí solo que la metalurgia fuera algo elaborado localmente, sin ideas esenciales de los primeros trabajadores del metal de Oriente Próximo.

La información referida de Colin Renfrew sólo abarca una parte de la historia de la metalurgia. El bronce con arsénico se desarrolló antes que el bronce con estaño, probablemente porque el cobre y el arsénico se encuentran a veces en los mismos minerales, mientras que el estaño es un metal relativamente raro en Europa, el norte de África y el sur de Asia, aunque se encuentra en el actual Irán.

Sin embargo, el bronce al estaño pronto se convirtió en la forma preferida de bronce, ya que el bronce al arsénico tenía tendencia a envenenar lentamente a quienes trabajaban con los metales.

El siguiente desarrollo metalúrgico importante, después del uso del bronce, fue el uso del hierro. El primer uso del hierro fue el obtenido de los meteoritos. Se encontraron baratijas de hierro en las tumbas del Antiguo Egipto que datan de 4.000-3.000 a.C. Sin embargo, este tipo de hierro era escaso y tuvo poco efecto en las sociedades humanas.

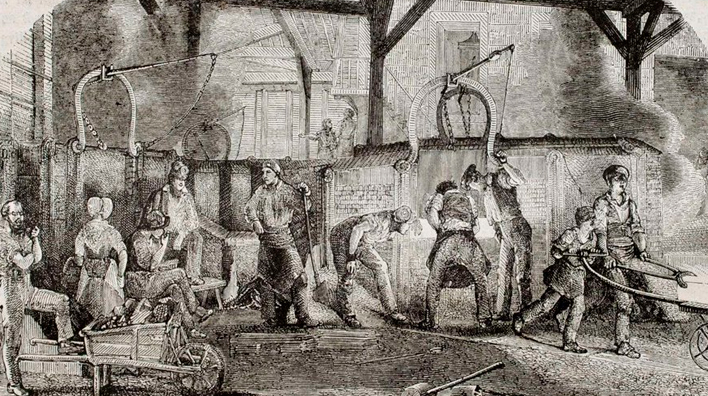

El primer impacto importante del hierro en la civilización humana se produjo cuando los hititas empezaron a fundir el hierro hacia el año 1500 a.C. El hierro se funde a partir de sus minerales a unos 1200°C y se funde a 1528°C. Los hititas utilizaban hornos revestidos de arcilla para producir las temperaturas necesarias para fundir el mineral de hierro. El mineral y la madera se colocaban en el horno para quemarlos y la madera se convertía en carbón vegetal.

El carbono del carbón vegetal se combinaba con el oxígeno del mineral de hierro para producir un óxido de carbono y el metal de hierro en forma de masa esponjosa. La masa esponjosa contenía escorias terrosas que, en su mayoría, podían eliminarse mediante un martilleo considerable para producir hierro forjado. Un martilleo adicional, una vez calentado, permitía dar forma al metal en forma de herramientas y armas. Los hornos de los que disponían los antiguos metalúrgicos no producían suficiente calor para fundir el hierro y producir fundición.

La situación era diferente en China, donde unos mejores hornos y un mineral de hierro con un alto contenido de fósforo que producía hierro que se fundía a temperaturas relativamente bajas permitieron la producción de hierro fundido desde aproximadamente el siglo III a.C.

En Europa se inventó un horno mejorado hacia el año 700 de la era cristiana en Cataluña. Se utilizó un fuelle para introducir aire en el carbón a través de una tobera llamada tuyere para producir temperaturas más altas. Sin embargo, las temperaturas no eran suficientes para fundir el hierro y permitir la producción de hierro fundido.

No fue hasta el siglo XIV cuando se construyeron en Europa hornos de fundición capaces de fundir el hierro. Estos hornos se conocían como altos hornos y eran mucho más grandes que los anteriores.

Los altos hornos contaban con fuelles accionados por agua que producían temperaturas mucho más altas en el horno, ya que los fuelles producían un flujo continuo y fuerte de aire a través de las toberas en el horno.

Las temperaturas más elevadas permitían que el hierro absorbiera una pequeña cantidad de carbono, lo que reducía el punto de fusión del hierro a una temperatura que el alto horno podía obtener. El hierro fundido, conocido como arrabio, podía verterse en moldes o refundirse y fundirse en cualquier forma. El carbono del arrabio podía eliminarse para producir hierro forjado, más maleable que el arrabio.

Entre 1500 y 1700 se introdujeron mejoras sustanciales en los altos hornos. Los hornos de reverbero, sin chimeneas y con tuberías subterráneas para la entrada de aire, alcanzaban temperaturas más elevadas con techos abovedados revestidos de arcilla que reflejaban el calor hacia el interior del horno. Los procesos de fundición continua, en los que el mineral y el combustible se introducían continuamente en el horno para proporcionar un suministro continuo de hierro, aumentaron enormemente la eficiencia y la producción.

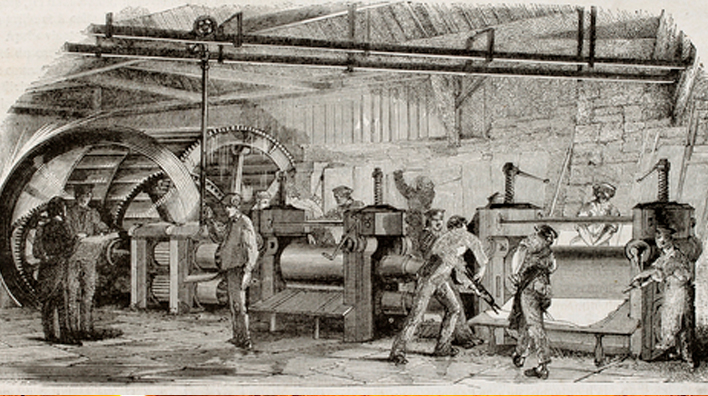

El uso del coque, carbón bituminoso purificado, en los altos hornos comenzó alrededor de 1709 y aumentó considerablemente después de 1760, cuando se encontró un método para eliminar el silicio del hierro producido en los altos hornos que utilizaban coque. El silicio hacía costosa la conversión del arrabio en hierro forjado.

A finales del siglo XVIII, el coque sustituyó al carbón vegetal en la mayoría de los altos hornos británicos. Los altos hornos producen arrabio, pero para muchos productos era más adecuado el hierro forjado, más maleable. La conversión del arrabio en hierro forjado implicaba la eliminación del carbono del arrabio.

Henry Cort inventó en 1784 un método mejorado para eliminar el carbono del arrabio. El proceso de pudelación de Cort fundía el arrabio en un horno de reverbero que quemaba el carbono y otras impurezas del hierro y producía una mezcla de hierro y escoria. La escoria se eliminaba mediante el martilleo para producir el hierro forjado.

James Neilsen inventó en 1829 una nueva mejora de los altos hornos que permitía alcanzar temperaturas aún más altas y reducir el uso de combustible. El invento de Neilsen consistía en utilizar los propios gases de los hornos para precalentar el aire antes de que entrara en el horno. El aire entraba en el horno a través de un tubo al rojo vivo calentado por los propios gases del horno y el aire caliente permitía al horno alcanzar temperaturas que antes no se podían obtener.

El precalentamiento del chorro de aire fue mejorado aún más por Edward Cowper en 1860, cuando inventó la estufa de chorro caliente. Los gases residuales del horno se introducían en una estufa revestida de ladrillos y calentaban la estufa. El aire que entraba en el horno pasaba por la estufa para que se calentara antes de llegar al horno.

El hierro forjado fue el principal material de la Revolución Industrial. El acero era un material mejor, pero era demasiado caro para su uso generalizado durante la Revolución Industrial.

El acero está químicamente a medio camino entre el hierro forjado, que casi no contiene carbono, y el arrabio, que contiene aproximadamente un 4% de carbono. El acero suele contener entre un 0,2% y un 1,5% de carbono.

No fue hasta la segunda mitad del siglo XIX cuando se inventó un proceso para crear acero barato.

El proceso Bessemer se patentó en 1856 y utilizaba un recipiente llamado convertidor en el que se vertía el arrabio fundido. El aire se soplaba a través de los agujeros de la base del convertidor. El oxígeno del aire se combina con parte del hierro para producir óxido de hierro que reacciona con el carbono del arrabio para producir monóxido de carbono que libera parte del carbono del arrabio. El carbono restante se elimina cuando el oxígeno del aire se combina con el silicio y el manganeso, que forman una escoria. El metal resultante era quebradizo, por lo que se añade manganeso para eliminar la fragilidad y luego se añade carbono para que el acero alcance el contenido de carbono deseado. El mismo proceso fue inventado independientemente en América por William Kelly.

En 1864, William y Frederick Siemens inventaron un método alternativo para fabricar acero, conocido como proceso a cielo abierto, que fue mejorado por Pierre y Emile Martin.

El proceso a cielo abierto consistía en precalentar el aire que entraba en el horno en dos cámaras que funcionaban alternativamente. Las cámaras, conocidas como regeneradores, contenían una obra de fuego de ladrillos y se calentaban alternativamente con los gases del horno, de modo que el aire que entraba en el horno a través de los regeneradores se calentaba, lo que daba lugar a temperaturas más elevadas en el horno. Al igual que en el proceso Bessemer, se utilizaba óxido de hierro para eliminar el carbono y otras impurezas, y se añadía manganeso para eliminar la fragilidad y, si era necesario, se añadía carbón para obtener los niveles de carbono deseados.

La invención de los generadores eléctricos permitió utilizar la electricidad para calentar los hornos. El primer horno de arco eléctrico empezó a funcionar en 1902 y, aunque era más caro que los procesos Bessemer y a cielo abierto, era capaz de producir un acero de mejor calidad debido a que tenía menos impurezas que el acero que había estado en contacto con el combustible.

Los hornos eléctricos podían producir más calor y las temperaturas podían controlarse más fácilmente que en los hornos ordinarios. El uso de los hornos eléctricos dio lugar a la producción a gran escala de metales como el tungsteno, el cromo y el manganeso, que añadidos al acero le conferían propiedades útiles como una mayor dureza y resistencia al desgaste.

El horno eléctrico también permitió la producción en masa de aluminio. El aluminio está muy extendido en la Tierra, pero su extracción de su mineral, la bauxita, era difícil y costosa antes de la invención del horno eléctrico.

El horno eléctrico produce aluminio mediante un proceso de electrólisis a alta temperatura que produce aluminio fundido en grandes cantidades, aunque el proceso utiliza importantes cantidades de electricidad.

Hacía tiempo que se había reconocido que el uso de oxígeno, en lugar de aire, en la fabricación de acero produciría temperaturas más altas, una producción más rápida y reduciría los costes de combustible.

El elevado coste de la producción de oxígeno impidió su uso en la siderurgia, hasta que el precio bajó sustancialmente y en 1948 se desarrolló el proceso L-D para utilizar el oxígeno en la siderurgia.

El proceso L-D consiste en soplar un chorro de oxígeno casi puro a velocidad supersónica sobre la superficie del hierro fundido. El oxígeno quema rápidamente el carbono y otras impurezas, con lo que se consigue una producción más rápida y se reducen los costes de combustible.

Las consecuencias sociales y culturales del descubrimiento de la metalurgia fueron inicialmente bastante menores. Al principio, el cobre se utilizaba principalmente para adornos y joyas, ya que era un material demasiado blando para sustituir las herramientas de piedra y las armas utilizadas en el Neolítico. Sólo cuando se inventó el bronce, las herramientas y armas de metal sustituyeron a las de piedra y dieron lugar a la Edad de Bronce.

Sin embargo, el bronce era un metal bastante caro y, cuando los hititas descubrieron la fundición del hierro, el nuevo metal pronto sustituyó al bronce como material principal para las herramientas y las armas.

Los minerales de hierro están bastante extendidos y el hierro es un material más duro que el bronce, por lo que es mejor para las herramientas y las armas.

El hierro se utilizaba para una gran variedad de propósitos, como clavos y herramientas, ollas y utensilios de cocina, hachas para limpiar la tierra y para las puntas de los arados.

El uso de herramientas y armas de hierro proporcionó a la humanidad un mayor control de su entorno, lo que condujo a un aumento de la población y de los asentamientos. El hierro se convirtió en el principal material de la Revolución Industrial, utilizándose en las máquinas de vapor, en la maquinaria industrial, en los ferrocarriles para los raíles y las locomotoras, en los puentes, en los edificios y en los barcos de hierro.

Los procesos de fabricación de acero de Bessemer y a cielo abierto condujeron a una gran reducción del precio y al aumento de la producción de acero. El acero barato sustituyó al hierro en una gran variedad de aplicaciones. El acero se utilizó en los ferrocarriles, en los barcos y en la construcción de puentes. Los vehículos de motor se convirtieron en uno de los mayores usuarios del acero en el siglo XX y se empezaron a desarrollar diferentes tipos de acero para distintos fines.

Las herramientas de corte se fabricaban con acero que contenía cromo y tungsteno, ya que este acero se mantiene duro incluso a altas temperaturas. La maquinaria de excavación se fabricaba con aceros al manganeso resistentes al desgaste y los transformadores, generadores y motores se fabricaban con acero al silicio por su cualidad magnética.

El acero inoxidable con cromo y níquel se utilizaba mucho en las cocinas y en las plantas industriales vulnerables a la corrosión, ya que no se oxida. El acero revestido de zinc o estaño también resiste a la oxidación y se utiliza para las latas que contienen alimentos y para los equipos utilizados en el hogar.

La metalurgia ha tenido un gran efecto en las sociedades humanas, ciertamente desde la Edad del Bronce y cada vez más desde la Edad del Hierro y, en particular, con la moderna Edad del Acero, donde una amplia gama de productos y estructuras contienen metales. Si no existieran los metales, nos veríamos limitados a las herramientas de piedra, hueso y madera. Esto habría tenido un efecto enorme en la historia de la humanidad.

Es dudoso que la Revolución Industrial y el mundo industrial que surgió de ella hubieran sido posibles sin los metales. Es difícil concebir las máquinas de vapor de madera o de piedra o los motores de combustión interna. Las máquinas de madera se incendiarían, mientras que es dudoso que la piedra pudiera trabajarse de forma que se crearan pistones y cilindros. Sin metales es dudoso que hubiera electricidad utilizable, ya que la transferencia de electricidad a través de distancias significativas sería difícil o imposible.

Incluso si hubiera metales, las propiedades de esos metales habrían tenido un efecto importante en la historia de la humanidad. Si los puntos de fusión y fundición de los metales fueran diferentes, la historia de la humanidad habría sido diferente. Esto se puede ver mediante el uso de contrafactuales. Si, por ejemplo, existiera un metal con todas las propiedades del hierro, pero que pudiera fundirse a 800ºC y a 900ºC, el curso de la historia humana sería diferente. Dada la superioridad del hierro sobre el cobre y el bronce, el hierro se utilizaría con preferencia a estos dos metales para la mayoría de los fines, por lo que no habría habido épocas de cobre y bronce. O bien, si dicho metal pudiera fundirse a 400°C y fundirse a 500°C, estas operaciones podrían llevarse a cabo en fuegos abiertos sin necesidad de hornos u otros equipos especiales.

En este caso, los cazadores-recolectores podrían o habrían desarrollado armas y herramientas de hierro y acero, por lo que no habría habido edad de piedra.

Sin embargo, como el punto de fusión del hierro era de alrededor de 1200°C y su punto de fusión era de 1528°C, inevitablemente el uso humano del hierro fue limitado hasta que las temperaturas de 1200°C fueron posibles y la Edad de Hierro siguió a las anteriores edades de piedra, cobre y bronce.

La cita de Colin Renfrew ilustra varios puntos:

El primero es que la metalurgia del cobre y del bronce en Oriente Próximo se desarrolló a través de una serie de pasos, cada uno de los cuales dependía en cierta medida del paso anterior.

El desarrollo de la metalurgia se produjo en un orden determinado y el orden de desarrollo era un orden necesario e inevitable. El orden implicaba el paso de una metalurgia más sencilla a otra más compleja que implicaba una especialización y unas habilidades cada vez mayores a medida que la metalurgia se desarrollaba. Esto se debe a que las formas más sencillas se le ocurren al ser humano antes que las formas más complejas y las formas complejas suelen ser refinamientos o mejoras de las formas más sencillas. En este sentido, las formas más sencillas siempre irán por delante de las más complejas.

El progreso de la metalurgia comenzó con el uso del cobre y el hierro nativos de los meteoritos, ya que los metales se podían obtener sin necesidad de fundirlos a partir de minerales.

Pronto se descubrió que el cobre podía moldearse mediante el martilleo, un descubrimiento bastante fácil que consistía simplemente en golpear el cobre con un objeto duro.

Pronto se descubrió el recocido, que consistía en calentar el cobre en el fuego y luego martillarlo, un descubrimiento relativamente fácil, ya que el hombre conocía el fuego desde hacía cientos de miles de años.

Un descubrimiento más complejo fue cómo extraer el cobre de sus minerales. Esto requiere temperaturas de alrededor de 700°C, por lo que se necesita algún tipo de horno. Como esto implica un elemento adicional y razonablemente complejo (la construcción de hornos), tiene sentido que la metalurgia que implica el cobre fundido tuviera lugar algún tiempo después del uso del cobre nativo.

La fundición de cobre en moldes abiertos requiere una temperatura de 1083°C, lo que exige hornos y fuelles más complejos para conseguir la temperatura necesaria. Esto significa inevitablemente que se produjo después del desarrollo de la fundición y del uso del cobre nativo.

El uso de la fundición de moldes de dos piezas siguió inevitablemente al uso de una fundición más sencilla con un molde abierto. Las técnicas de fundición más complejas sólo pudieron desarrollarse después de que se dominaran y comprendieran bien las técnicas más sencillas.

La creación del bronce, una aleación de cobre y estaño o de cobre y arsénico, requiere la capacidad de calentar los metales hasta sus puntos de fusión. Esto significaba que el bronce sólo podía crearse después de que se descubriera cómo producir calor a 1083°C, el punto de fusión del cobre, que tenía el punto de fusión más alto de los tres metales. El punto de fusión del estaño es de 232°C y el del arsénico de 818°C. Para producir un calor de 1083°C se necesitaban hornos y fuelles sofisticados y, además, para adquirir el conocimiento de que la aleación era más fuerte y dura que el cobre, el desarrollo del bronce tuvo lugar más tarde que la fundición del cobre y se desarrollaron las técnicas más sofisticadas de fundición del cobre.

El último paso mencionado por Colin Renfrew fue la fundición a la cera perdida. Se trata de una forma de fundición bastante sofisticada, mucho menos evidente que la fundición en o el uso de moldes de dos piezas, por lo que la fundición a la cera perdida se desarrolló más tarde que las otras dos técnicas.

El desarrollo de la metalurgia del hierro fue similar al del cobre. El primer uso del hierro consistió en la utilización del hierro de los meteoritos, que es también el uso más sencillo del hierro, ya que no era necesaria la fundición, que implicaba el uso de complejos hornos con fuelles. Cuando se construyeron hornos que podían alcanzar temperaturas capaces de fundir el hierro, comenzó la Edad de Hierro y el hierro sustituyó al bronce como principal material para herramientas y armas.

Las temperaturas capaces de fundir el hierro se produjeron finalmente cuando se mejoraron los hornos, siendo el desarrollo más importante la introducción del alto horno. Para ello fue necesaria la invención previa de la rueda hidráulica.

La rueda hidráulica se inventó en la época romana y se fue perfeccionando con levas y manivelas para convertir su movimiento circular en movimiento de vaivén, de modo que pudiera utilizarse para una gran variedad de fines, incluido el accionamiento de fuelles.

Una vez que se utilizó la rueda hidráulica para accionar los fuelles, los nuevos altos hornos pudieron alcanzar temperaturas que permitían fundir el hierro y producir fundición. Se introdujeron otras mejoras en los altos hornos, como el uso de hornos de reverbero y el precalentamiento del aire antes de que entrara en el horno, lo que permitió obtener temperaturas aún más elevadas.

Los avances en el estudio de la química condujeron a métodos para la producción en masa de acero, como el proceso Bessemer y el proceso a cielo abierto.

Los hornos eléctricos y el uso de oxígeno en lugar de aire para la fabricación de acero y para la producción de otros metales produjeron temperaturas aún más altas.

El progreso de la metalurgia se basó en parte en la capacidad de producir temperaturas cada vez más elevadas para fundir los metales.

El uso de fuegos abiertos para permitir el martilleo de los metales calentados, luego de los hornos y de los hornos con fuelles, luego de los hornos con fuelles accionados por ruedas de agua, luego de los hornos de reverbero, luego del precalentamiento del aire antes de entrar en el horno, luego de los hornos eléctricos y de los hornos que utilizaban oxígeno en lugar de aire condujeron a temperaturas cada vez más altas, lo que permitió fundir y fundir una gama más amplia de metales.

Estos avances se produjeron en un orden lógico, ya que las formas más sencillas de fundir minerales y metales se inventaron antes que las más complejas. El aumento progresivo de las temperaturas disponibles para la metalurgia permitió fundir los metales en un orden determinado, que fue fijado por las propiedades particulares de los minerales y metales en cuestión.

Las propiedades particulares eran los puntos de fusión y fundición de esos minerales y metales, por lo que el orden de desarrollo de la Edad del Bronce a la Edad del Hierro era inevitable en la historia de la humanidad.

La Edad del Acero se produjo inevitablemente más tarde que la Edad del Hierro, ya que producir arrabio o hierro forjado barato es un proceso mucho más fácil que producir acero barato, con sus requisitos de cantidades relativamente exactas de carbono que se mezclan con el hierro para producir acero.

Los procesos metalúrgicos que requerían inventos o descubrimientos previos se hicieron después de los inventos o descubrimientos previos.

El descubrimiento de cómo fundir el hierro (en Europa) sólo se hizo después de la invención del alto horno, que dependía del descubrimiento previo de la rueda hidráulica y de cómo convertir el movimiento circular en movimiento recíproco.

La invención del horno eléctrico sólo se produjo tras el descubrimiento de cómo fabricar, controlar y utilizar la electricidad. El uso generalizado del aluminio sólo se produjo después de la invención del horno eléctrico.

El uso del oxígeno en la metalurgia sólo se produjo tras el descubrimiento del oxígeno como elemento independiente y después de que fuera posible producirlo de forma barata para su uso industrial.

Todo el desarrollo de la metalurgia siguió un proceso lógico que era inevitable dadas las propiedades de los metales y minerales disponibles para el uso humano.